David13700Technicien supèrieur

David13700Technicien supèrieur

Nombre de messages : 3796

Nombre de messages : 3796

Age : 41

Localisation : Marseille

Emploi : Technicien

Niveau technique automobile : .

Date d'inscription : 01/05/2010

Calcul mécanique moteur diesel N47

Calcul mécanique moteur diesel N47

Sam 25 Juin 2011, 11:32

Le post a été initialement crée par LtDO, sur le forum : http://www.bmw-one.com/phpbb3/viewtopic.php?f=33&t=7217&start=0.

Passionné de mécanique et ingénieur de formation, j’ai voulu faire quelques calculs de mécanique appliqués (pendant mes vacances, faut bien rentabiliser les siestes du petit ;-) , je sais , je suis un peu fou et en plus je ne me soigne pas :D ) à mon moteur, le BMW N47 équipant ma 116d, mais la plupart des calculs sont fort proches ou similaire pour les 118d/120d/123d vu que les valeurs sont les mêmes ou sensiblement les même.

Je doute que ce topic intéresse grand monde, mais si ça intéresse quelqu'un, autant le partager. Je traite essentiellement des forces appliquées aux pistons mais on pourra voir que cela peut déboucher sur les vibrations entre autre. Le premier chapitre est consacré aux forces dues aux mouvements du piston.

Chapitre 1. Forces d’inerties du piston

Pour évaluer les forces d’inerties appliquées au piston, il faut commencer par analyser son mouvement et cela passe par un peu de math (certains détesterons mais peuvent parcourir le raisonnement en diagonale et lire la suite ;-) ).

Nous allons analyser la position du piston en fonction de l’angle du vilebrequin et donc voir où se situe le piston en fonction de cet angle et comme on sait que le vilebrequin tourne (grâce aux volant moteur) de manière assez constante sur un tour, on pourra analyser les vitesses et accélérations qu’il subit.

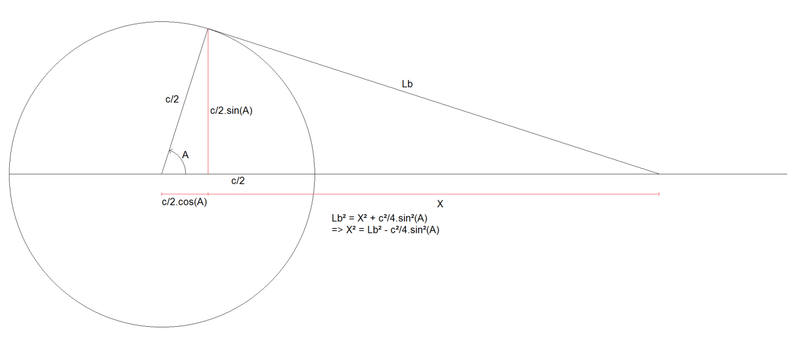

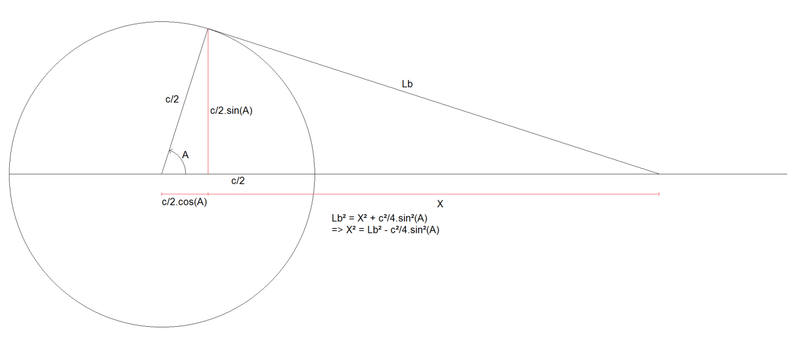

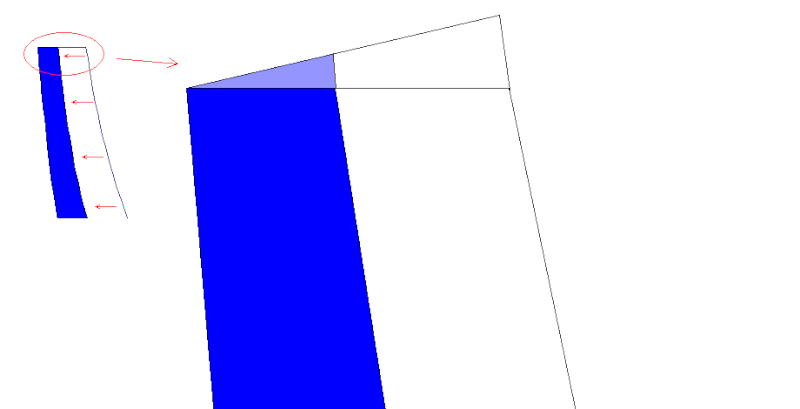

Petit schéma :

Comme on peut le voir sur ce dessin, on prend comme convention que l’angle A vaut 0 quand le piston est au point mort haut (souvent abrégé en PMH dans la littérature francophone sur le sujet). On voit donc que la distance totale entre le centre du vilebrequin et l’axe piston-bielle peut être découpée en deux valeurs : la projection du maneton de vilebrequin sur l’axe vertical (notée c/2.cos(A) sur le dessin… vu que c’est sa longueur) et la projection sur le même axe de la longueur de bielle (notée X sur le dessin). La valeur de la première vient d’une règle trigonométrique de base que certains auront retenu (l’axe des sinus et l’axe des cosinus sur un cercle qui a un rayon d’une unité…) et si on exploite cela, on peut voir que la hauteur du triangle (en rouge sur le dessin) a une longueur de c/2.sin(A). Le seul intérêt de connaître cette valeur est de pouvoir calculer la valeur de X vu que X fait partie d’un triangle rectangle (la géo vous revient ?) avec Lb (longueur de bielle) pour hypoténuse et c/2.sin(A) comme troisième côté. Et vu que (comme vous vous en souvenez sans doute :-) ), le carré de l’hypoténuse est la somme des carré des deux autres côtés, cela nous lie l’angle de vilebrequin (connu), avec la longueur de bielle et la longueur de maneton de vilebrequin (noté c/2 vu que cela vaut la moitié de la course du piston).

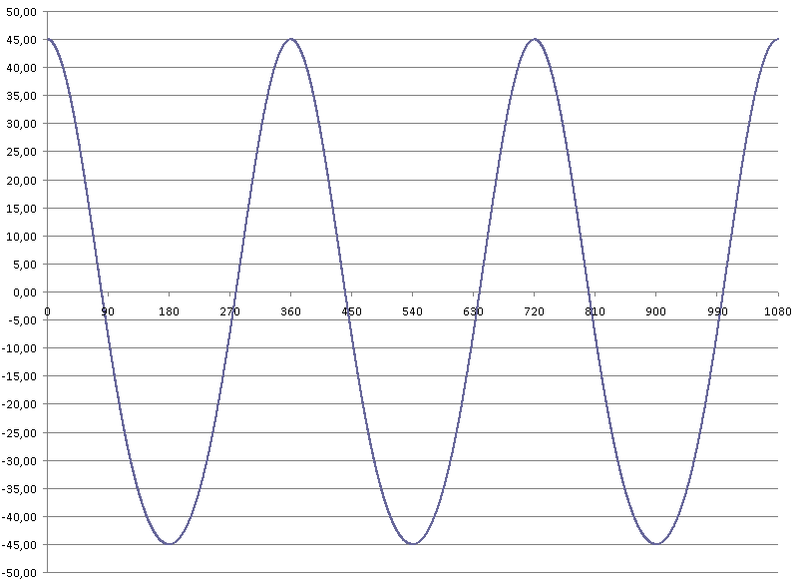

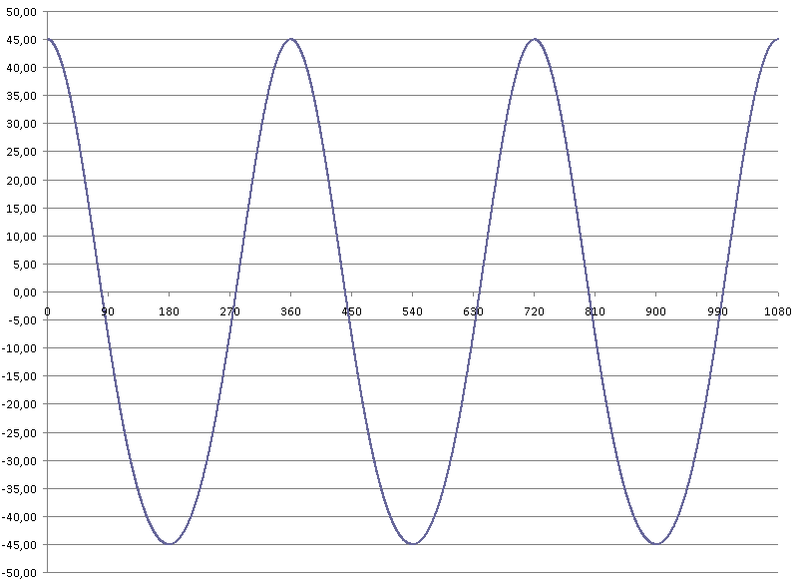

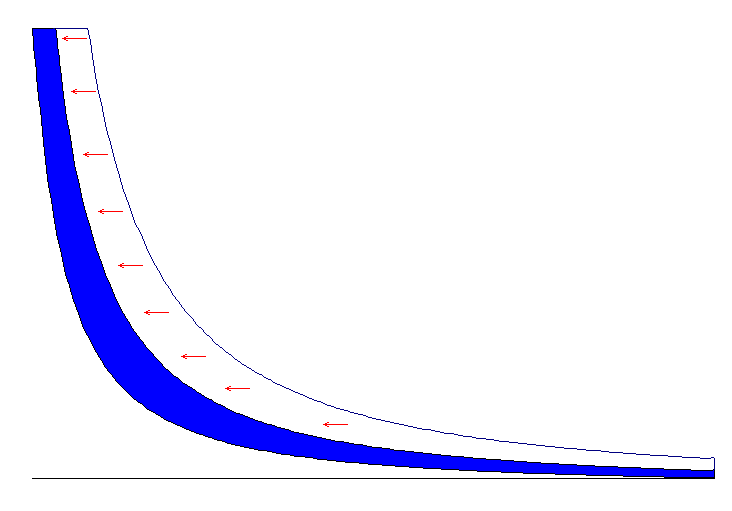

De ceci, on peut en faire un graphique si on se souvient que la course du N47 est de 90mm et la longueur de bielle est de 138mm. Voici un graphique du mouvement en question :

Les observateurs auront remarqués que le piston passe plus de temps en bas (il franchi la moitié avant 90°) qu’en haut (il n’y retourne que passé 270°) et auront remarqué que ce qui paraît être une sinusoïde n’en est pas vu que le graphique est plus pointu en haut qu’en bas. C’est plus évident si on « bascule » la partie basse vers le haut (en prenant la valeur absolue) :

On verra plus loin que cela a une énorme incidence sur la vitesse et encore plus sur les accélérations subies par le piston sur sa course.

Si on veut obtenir l’évolution de la vitesse, on peut se souvenir que la vitesse est la dérivée par rapport au temps de la position et que A varie par exemple de 2000tr/min (comme ça on connaît la vitesse du piston à 2000tr/min). Si je démontre la formule ici, je suis sûr à 95% que je largue tous le monde et que de toute façon, personne ne verra les implications de cette méga-formule de vitesse du piston… je vais donc faire une simulation numérique qui parlera beaucoup plus à tous le monde et qui montrera que tous le monde peut le faire.

J’ai donc rempli un tableau où j’ai calculé pour chaque degré d’angle de vilebrequin pour faire le graphique ci-dessus. Ceci n’est bien sûr valable que pour la longueur de bielle et la course choisie (même si l’allure est applicable à beaucoup de moteurs). On reprend donc les valeurs calculée à chaque degré de vilebrequin et on calcule la (très faible) variation de position divisée par le (très court) temps qu’il a fallu. Donc si on calcule la position à 0° puis à 1° et qu’on divise par le temps qu’il a fallu (2000tr/min donc… 83 millionième de seconde par degré), on en déduit la vitesse entre les deux positions. Là, on voit déjà que c’est un approximation car, comme tous le monde le sait (et peut le voir sur le graphique de position), à 0° d’angle de vilebrequin, la vitesse est nulle et vu que la position à 1° est différente de la position à 0°, la simulation numérique donnera une valeur non nulle… ce qui montre la limite d’une simulation numérique ! On peut avoir plus précis en calculant tous les dixième de degré ou tous les centième de degré mais rapidement on va constater qu’affiner le calcul l’alourdit sans le rendre beaucoup plus précis.

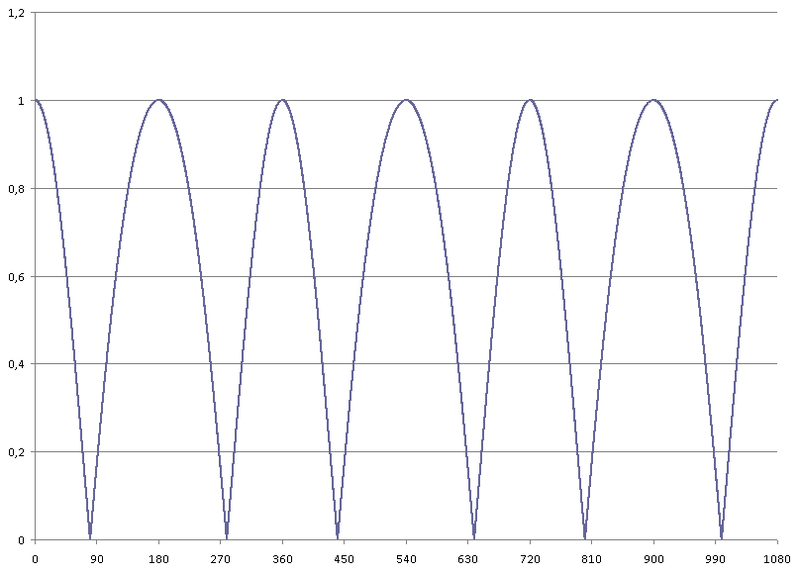

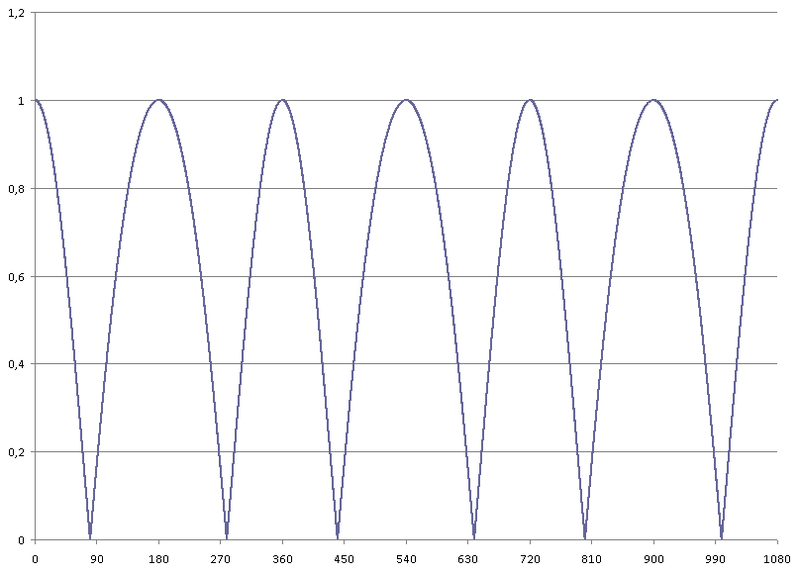

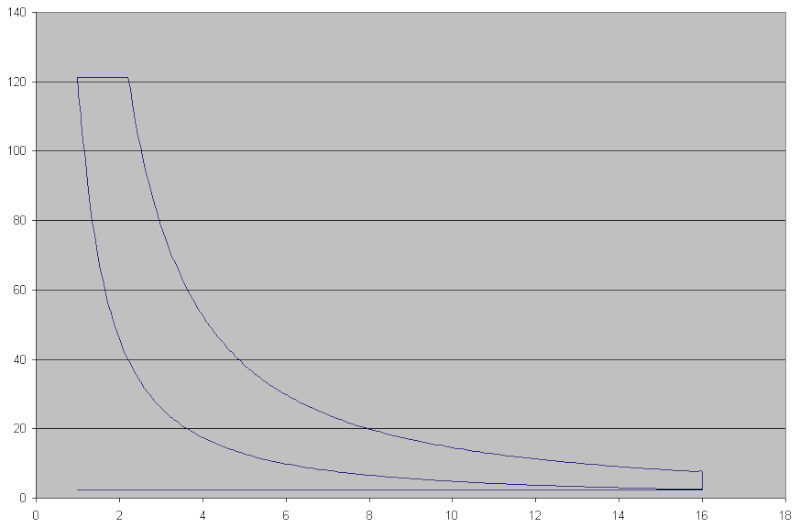

Donc si dans notre tableur, on calcule la vitesse, voilà ce qu’on obtient à 2000tr/min dans le cas de notre N47 :

Comme on pouvait s’y attendre, visuellement la vitesse semble s’annuler tous les multiple de 180° (correspondant aux PMH et PMB-point morts bas). Par contre, ici on voit clairement que le piston ne fait pas un mouvement sinusoïdal et on voit que la vitesse maximum (qui n’est que de 9,2m/s à 2000tr/min) est atteinte avant les 90 de vilebrequin ° (vers 73,4°) et n’est à nouveau atteinte que passé 270° de vilebrequin (vers 286,6°). Donc de la vitesse max positive à la vitesse max négative, il y a 146,8° alors que de la vitesse max négative à la vitesse max positive, il y a 213,2°. Ceci explique les montées sur le graphique soit beaucoup moins pentues que les descentes et on va voir que sur les accélérations (et forces d’inerties en découlant), cela a une influence énorme !

Petite parenthèse géométrique : cette différence vient en fait de la longueur de bielle. Si celle-ci était infinie, le piston décrirait une sinusoïde (mais aucun capot de One ne pourrait loger ce moteur ;-) ). En fait, la vitesse max du piston est atteinte quand la bielle fait un angle de 90° avec le maneton de vilebrequin, angle que forme la bielle sur le premier dessin vu qu’à ce moment, le bout du maneton de vilebrequin va précisément dans l’axe de la bielle. Le reste du temps, ce point va à la même vitesse mais une partie de cette vitesse est dans l’axe de la bielle, le reste fait pivoter la bielle. Plus la bielle est courte, plus cette différence de vitesse est importante.

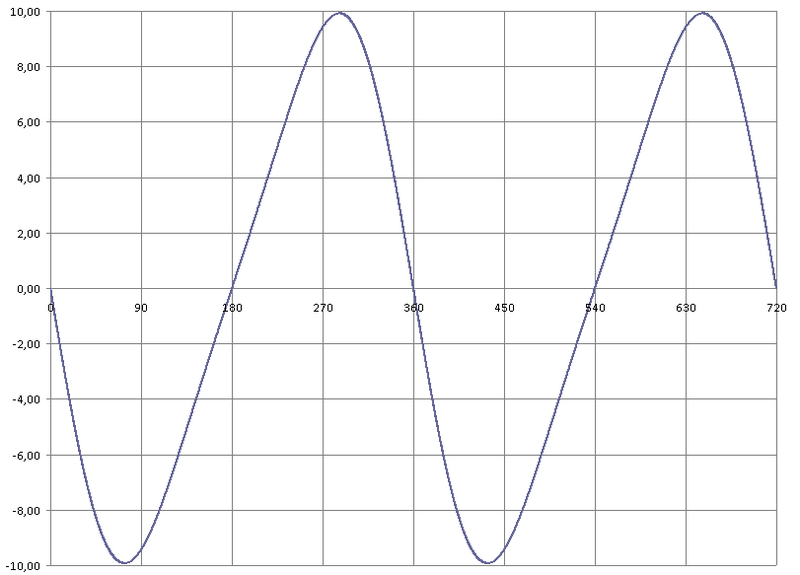

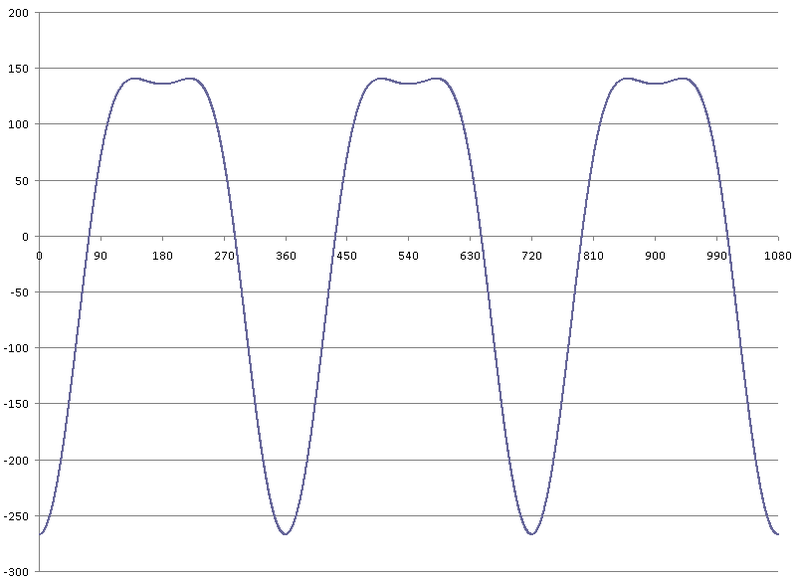

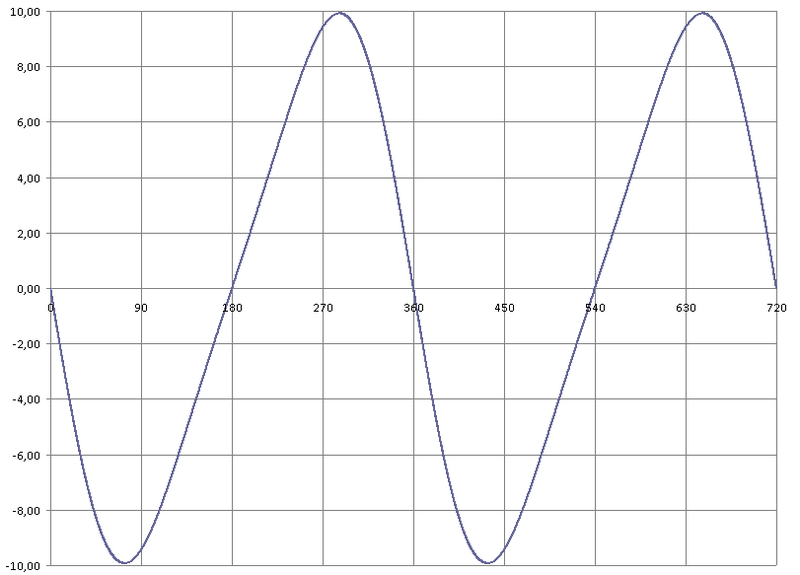

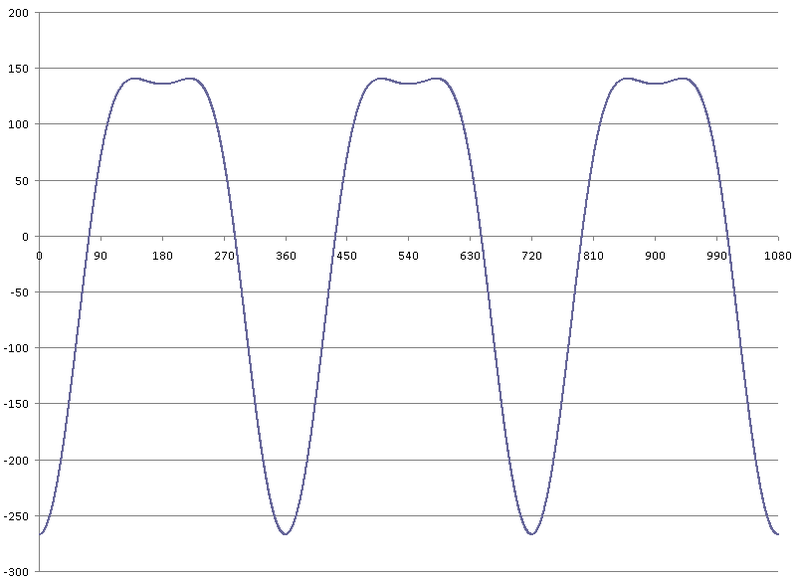

Passons au graphique des accélérations à présent. On obtient ce graphique en se rappelant qu’une accélération est une différence de vitesse divisée par le temps entre ces deux vitesses. Donc à partir des positions, on en a déduit les vitesses et à partir des vitesses, on en déduit les accélérations. Graphiquement, pour le N47 à 2000tr/min, cela donne ça :

Ce graphique donne les accélération en G donc l’accélération (en m/s²) a été divisée par 9,81m/s² ( la gravitation de la terre pour rappel). On voit donc que l’accélération augmente brutalement (en valeur absolue, elle est négative car elle fait repartir le piston vers le bas) en arrivant au PMH où elle y culmine à plus de 250G (donc un petit piston de 500g demande un force de traction de plus de 125kg à ce moment là). Cette accélération chute tout aussi brutalement (en valeur absolue encore une fois) pour subir une phase d’accélération presque constante autour du PMB qui est au maximum 2 fois plus petite qu’au PMH. A noter : si on fait tourner le moteur 2 fois plus vite (4000tr/min donc), la vitesse du piston est bien sûr multipliée par 2 et le temps pour passer de la vitesse max vers le bas à la vitesse max vers le haut est lui aussi divisé par 2. Les accélérations subies pas le piston sont donc non pas doublées mais quadruplées et notre gentil piston subit donc plus de 1000G (!) à cette vitesse de rotation. Il fait donc subir à la bielle une traction de 500kg à ce régime (pas gentil pour la bielle ça)

A noter que ceci est d’application que l’on sollicite le moteur au maximum ou pas. S’il tourne à 2000tr/min, qu’on soit pied au plancher ou pas, le piston doit faire le même trajet et à la même vitesse.

Bref, il est à noter que les contraintes subies par le piston sont loin de se résumer à encaisser les explosions, son propre mouvement le met déjà à rude épreuve quelle que soit la charge.

A noter – vibrations moteurs : quand on se souvient que F = m.a (force égale masse fois accélération), cette accélération du piston résulte d’une force appliquée par d’autres pièces du moteur qui prennent appui sur la voiture, il en résulte donc des vibrations. La meilleure façon d’aborder ce problème consiste à analyser le mouvement en série de Fourrier, nom un peu étrange pour simplement dire qu’il faut analyser e mouvement en une sinusoïde fondamentale (dont la fréquence n’est autre que la vitesse de rotation) et ses harmoniques (des multiples de cette fréquence).

En clair, si vous analyser le mouvement du piston et les vibrations qu’il induit au moteur, s’il tourne à 3000tr/min soit 50 tours par seconde (50Hz), vous trouverez des vibrations à 50Hz mais aussi à 100Hz (vibrations du second ordre), 150Hz (3ième ordre), 200Hz,…

En prenant comme angle initial 0° à t=0 et ω comme vitesse de rotation, on obtient une formule du type :

A1.cos (ωt) + A2.cos (2ωt) + A3.cos (3ωt) + …

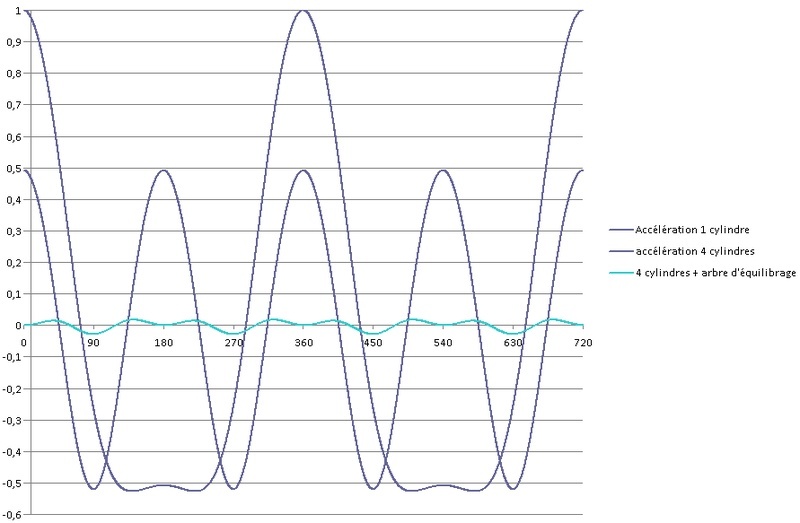

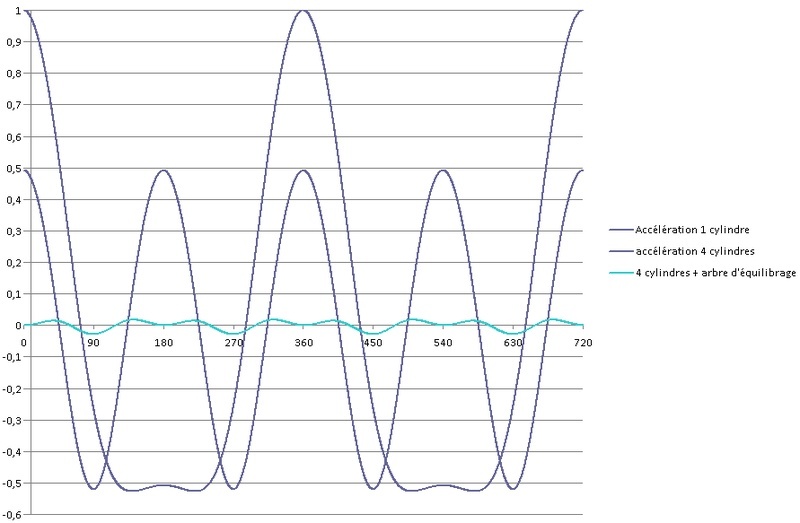

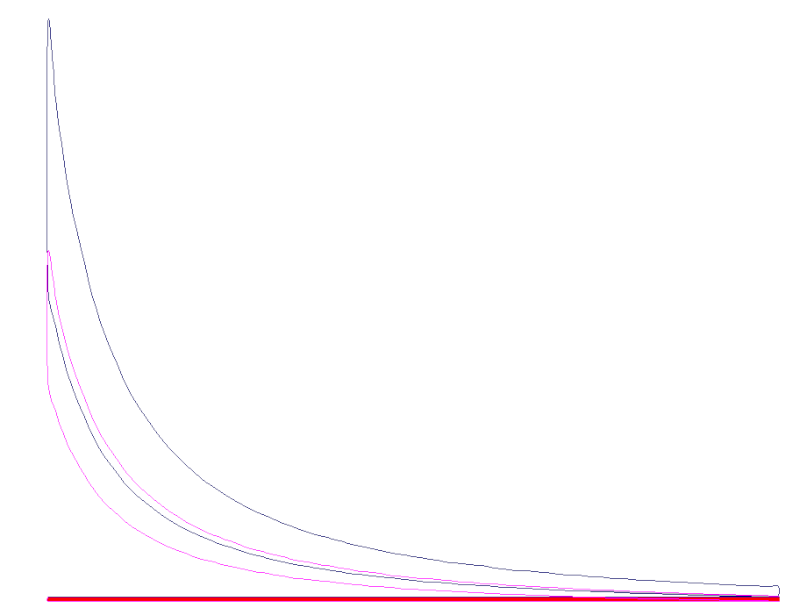

Si on se souvient que cos (ωt+180°) = -cos (ωt), on voit qu’en prenant 4 cylindre opposés deux à deux (le cas de notre N47), on annule le premier terme. Sur un graphique, cela donne ceci :

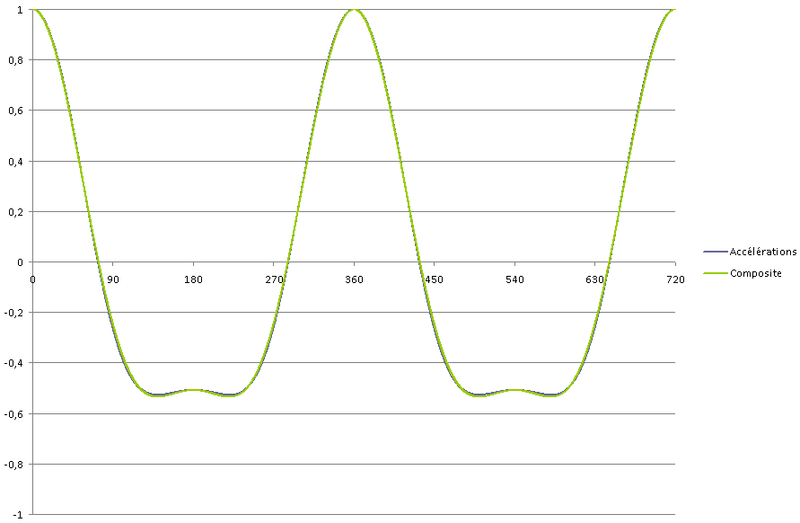

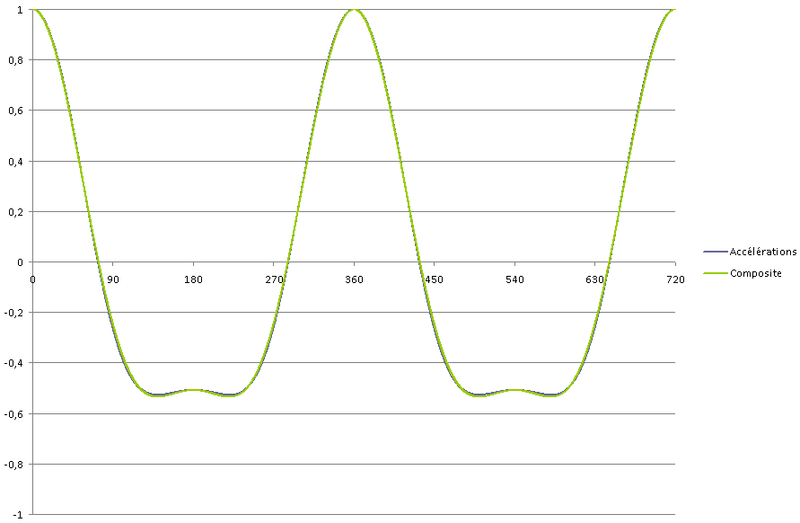

On voit donc que les vibration ont diminué fortement en amplitude et se résume en apparence à une fréquence deux fois plus élevée. Effectivement les harmoniques diminuent rapidement en amplitude, les accélérations et vibrations du second ordre sont bien plus petits que le troisième ordre et que les suivants. En choisissant bien les amplitudes A1 et A2 (A1 = 76,66% et A2 = 23,34%), voilà le graphique qu’on obtient :

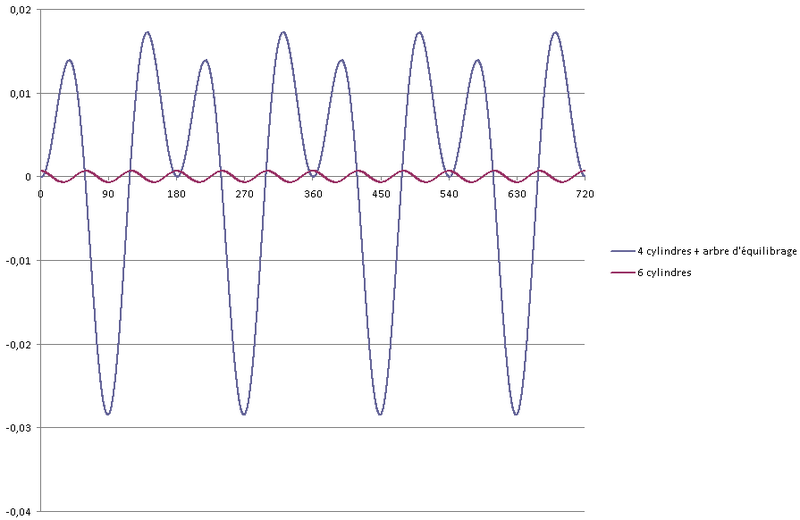

n voit donc que les vibrations sont principalement du premier et second ordre. On a annuler les premier en prenant 4 cylindres opposés 2 à 2, on annule les second en y ajoutant une paire d’arbre d’équilibrage qui tournent en sens inverse l’un de l’autre, deux fois plus vite que le moteur et on obtient les vibrations du graphique précédent sous le nom « 4 cylindres + arbre d’équilibrage ». On pourrait diminuer encore les vibrations avec d’autres arbres d’équilibrage mais cela diminuerait très peu les vibrations, coûterait cher, ferait consommer plus sans grand gain donc…

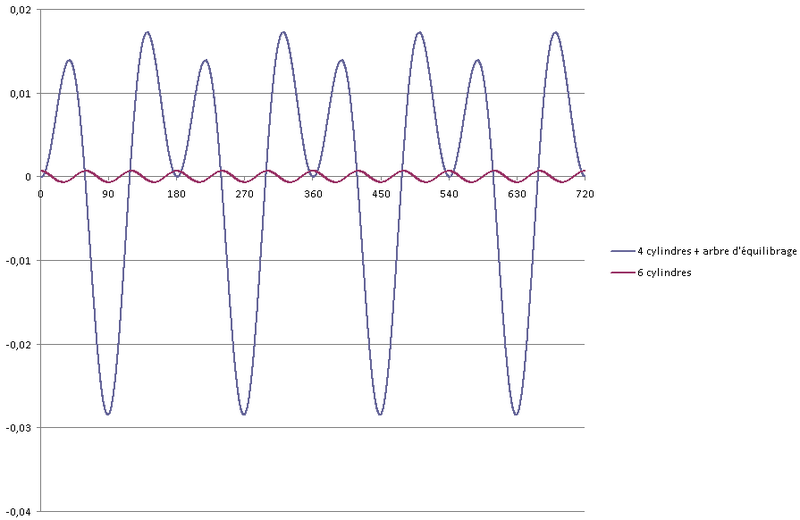

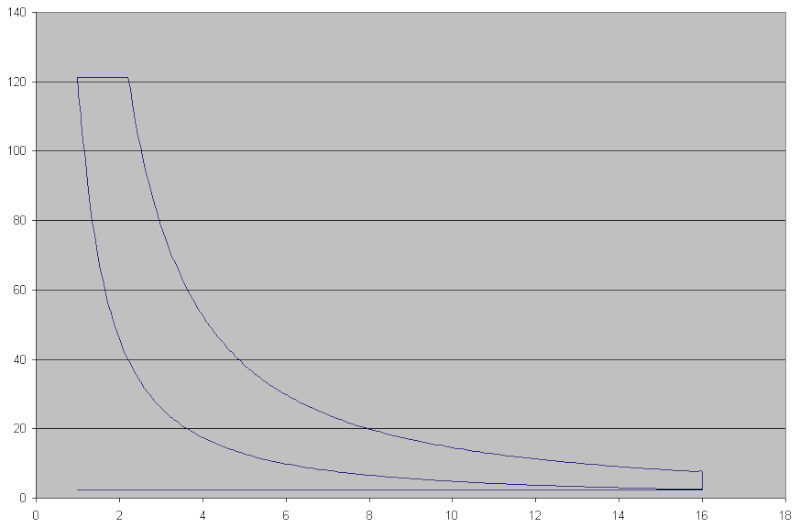

Par contre, un truc pour avoir encore moins de vibrations est de prendre un 6 cylindres plutôt qu’un 4 avec arbres d’équilibrage car naturellement, un 6 en ligne est très équilibré. Si on fait un N47 6 cylindres, voilà les vibrations qu’on aurait sans arbre d’équilibrage par rapport à un 4 avec arbre d’équilibrage :

Passionné de mécanique et ingénieur de formation, j’ai voulu faire quelques calculs de mécanique appliqués (pendant mes vacances, faut bien rentabiliser les siestes du petit ;-) , je sais , je suis un peu fou et en plus je ne me soigne pas :D ) à mon moteur, le BMW N47 équipant ma 116d, mais la plupart des calculs sont fort proches ou similaire pour les 118d/120d/123d vu que les valeurs sont les mêmes ou sensiblement les même.

Je doute que ce topic intéresse grand monde, mais si ça intéresse quelqu'un, autant le partager. Je traite essentiellement des forces appliquées aux pistons mais on pourra voir que cela peut déboucher sur les vibrations entre autre. Le premier chapitre est consacré aux forces dues aux mouvements du piston.

Chapitre 1. Forces d’inerties du piston

Pour évaluer les forces d’inerties appliquées au piston, il faut commencer par analyser son mouvement et cela passe par un peu de math (certains détesterons mais peuvent parcourir le raisonnement en diagonale et lire la suite ;-) ).

Nous allons analyser la position du piston en fonction de l’angle du vilebrequin et donc voir où se situe le piston en fonction de cet angle et comme on sait que le vilebrequin tourne (grâce aux volant moteur) de manière assez constante sur un tour, on pourra analyser les vitesses et accélérations qu’il subit.

Petit schéma :

Comme on peut le voir sur ce dessin, on prend comme convention que l’angle A vaut 0 quand le piston est au point mort haut (souvent abrégé en PMH dans la littérature francophone sur le sujet). On voit donc que la distance totale entre le centre du vilebrequin et l’axe piston-bielle peut être découpée en deux valeurs : la projection du maneton de vilebrequin sur l’axe vertical (notée c/2.cos(A) sur le dessin… vu que c’est sa longueur) et la projection sur le même axe de la longueur de bielle (notée X sur le dessin). La valeur de la première vient d’une règle trigonométrique de base que certains auront retenu (l’axe des sinus et l’axe des cosinus sur un cercle qui a un rayon d’une unité…) et si on exploite cela, on peut voir que la hauteur du triangle (en rouge sur le dessin) a une longueur de c/2.sin(A). Le seul intérêt de connaître cette valeur est de pouvoir calculer la valeur de X vu que X fait partie d’un triangle rectangle (la géo vous revient ?) avec Lb (longueur de bielle) pour hypoténuse et c/2.sin(A) comme troisième côté. Et vu que (comme vous vous en souvenez sans doute :-) ), le carré de l’hypoténuse est la somme des carré des deux autres côtés, cela nous lie l’angle de vilebrequin (connu), avec la longueur de bielle et la longueur de maneton de vilebrequin (noté c/2 vu que cela vaut la moitié de la course du piston).

De ceci, on peut en faire un graphique si on se souvient que la course du N47 est de 90mm et la longueur de bielle est de 138mm. Voici un graphique du mouvement en question :

Les observateurs auront remarqués que le piston passe plus de temps en bas (il franchi la moitié avant 90°) qu’en haut (il n’y retourne que passé 270°) et auront remarqué que ce qui paraît être une sinusoïde n’en est pas vu que le graphique est plus pointu en haut qu’en bas. C’est plus évident si on « bascule » la partie basse vers le haut (en prenant la valeur absolue) :

On verra plus loin que cela a une énorme incidence sur la vitesse et encore plus sur les accélérations subies par le piston sur sa course.

Si on veut obtenir l’évolution de la vitesse, on peut se souvenir que la vitesse est la dérivée par rapport au temps de la position et que A varie par exemple de 2000tr/min (comme ça on connaît la vitesse du piston à 2000tr/min). Si je démontre la formule ici, je suis sûr à 95% que je largue tous le monde et que de toute façon, personne ne verra les implications de cette méga-formule de vitesse du piston… je vais donc faire une simulation numérique qui parlera beaucoup plus à tous le monde et qui montrera que tous le monde peut le faire.

J’ai donc rempli un tableau où j’ai calculé pour chaque degré d’angle de vilebrequin pour faire le graphique ci-dessus. Ceci n’est bien sûr valable que pour la longueur de bielle et la course choisie (même si l’allure est applicable à beaucoup de moteurs). On reprend donc les valeurs calculée à chaque degré de vilebrequin et on calcule la (très faible) variation de position divisée par le (très court) temps qu’il a fallu. Donc si on calcule la position à 0° puis à 1° et qu’on divise par le temps qu’il a fallu (2000tr/min donc… 83 millionième de seconde par degré), on en déduit la vitesse entre les deux positions. Là, on voit déjà que c’est un approximation car, comme tous le monde le sait (et peut le voir sur le graphique de position), à 0° d’angle de vilebrequin, la vitesse est nulle et vu que la position à 1° est différente de la position à 0°, la simulation numérique donnera une valeur non nulle… ce qui montre la limite d’une simulation numérique ! On peut avoir plus précis en calculant tous les dixième de degré ou tous les centième de degré mais rapidement on va constater qu’affiner le calcul l’alourdit sans le rendre beaucoup plus précis.

Donc si dans notre tableur, on calcule la vitesse, voilà ce qu’on obtient à 2000tr/min dans le cas de notre N47 :

Comme on pouvait s’y attendre, visuellement la vitesse semble s’annuler tous les multiple de 180° (correspondant aux PMH et PMB-point morts bas). Par contre, ici on voit clairement que le piston ne fait pas un mouvement sinusoïdal et on voit que la vitesse maximum (qui n’est que de 9,2m/s à 2000tr/min) est atteinte avant les 90 de vilebrequin ° (vers 73,4°) et n’est à nouveau atteinte que passé 270° de vilebrequin (vers 286,6°). Donc de la vitesse max positive à la vitesse max négative, il y a 146,8° alors que de la vitesse max négative à la vitesse max positive, il y a 213,2°. Ceci explique les montées sur le graphique soit beaucoup moins pentues que les descentes et on va voir que sur les accélérations (et forces d’inerties en découlant), cela a une influence énorme !

Petite parenthèse géométrique : cette différence vient en fait de la longueur de bielle. Si celle-ci était infinie, le piston décrirait une sinusoïde (mais aucun capot de One ne pourrait loger ce moteur ;-) ). En fait, la vitesse max du piston est atteinte quand la bielle fait un angle de 90° avec le maneton de vilebrequin, angle que forme la bielle sur le premier dessin vu qu’à ce moment, le bout du maneton de vilebrequin va précisément dans l’axe de la bielle. Le reste du temps, ce point va à la même vitesse mais une partie de cette vitesse est dans l’axe de la bielle, le reste fait pivoter la bielle. Plus la bielle est courte, plus cette différence de vitesse est importante.

Passons au graphique des accélérations à présent. On obtient ce graphique en se rappelant qu’une accélération est une différence de vitesse divisée par le temps entre ces deux vitesses. Donc à partir des positions, on en a déduit les vitesses et à partir des vitesses, on en déduit les accélérations. Graphiquement, pour le N47 à 2000tr/min, cela donne ça :

Ce graphique donne les accélération en G donc l’accélération (en m/s²) a été divisée par 9,81m/s² ( la gravitation de la terre pour rappel). On voit donc que l’accélération augmente brutalement (en valeur absolue, elle est négative car elle fait repartir le piston vers le bas) en arrivant au PMH où elle y culmine à plus de 250G (donc un petit piston de 500g demande un force de traction de plus de 125kg à ce moment là). Cette accélération chute tout aussi brutalement (en valeur absolue encore une fois) pour subir une phase d’accélération presque constante autour du PMB qui est au maximum 2 fois plus petite qu’au PMH. A noter : si on fait tourner le moteur 2 fois plus vite (4000tr/min donc), la vitesse du piston est bien sûr multipliée par 2 et le temps pour passer de la vitesse max vers le bas à la vitesse max vers le haut est lui aussi divisé par 2. Les accélérations subies pas le piston sont donc non pas doublées mais quadruplées et notre gentil piston subit donc plus de 1000G (!) à cette vitesse de rotation. Il fait donc subir à la bielle une traction de 500kg à ce régime (pas gentil pour la bielle ça)

A noter que ceci est d’application que l’on sollicite le moteur au maximum ou pas. S’il tourne à 2000tr/min, qu’on soit pied au plancher ou pas, le piston doit faire le même trajet et à la même vitesse.

Bref, il est à noter que les contraintes subies par le piston sont loin de se résumer à encaisser les explosions, son propre mouvement le met déjà à rude épreuve quelle que soit la charge.

A noter – vibrations moteurs : quand on se souvient que F = m.a (force égale masse fois accélération), cette accélération du piston résulte d’une force appliquée par d’autres pièces du moteur qui prennent appui sur la voiture, il en résulte donc des vibrations. La meilleure façon d’aborder ce problème consiste à analyser le mouvement en série de Fourrier, nom un peu étrange pour simplement dire qu’il faut analyser e mouvement en une sinusoïde fondamentale (dont la fréquence n’est autre que la vitesse de rotation) et ses harmoniques (des multiples de cette fréquence).

En clair, si vous analyser le mouvement du piston et les vibrations qu’il induit au moteur, s’il tourne à 3000tr/min soit 50 tours par seconde (50Hz), vous trouverez des vibrations à 50Hz mais aussi à 100Hz (vibrations du second ordre), 150Hz (3ième ordre), 200Hz,…

En prenant comme angle initial 0° à t=0 et ω comme vitesse de rotation, on obtient une formule du type :

A1.cos (ωt) + A2.cos (2ωt) + A3.cos (3ωt) + …

Si on se souvient que cos (ωt+180°) = -cos (ωt), on voit qu’en prenant 4 cylindre opposés deux à deux (le cas de notre N47), on annule le premier terme. Sur un graphique, cela donne ceci :

On voit donc que les vibration ont diminué fortement en amplitude et se résume en apparence à une fréquence deux fois plus élevée. Effectivement les harmoniques diminuent rapidement en amplitude, les accélérations et vibrations du second ordre sont bien plus petits que le troisième ordre et que les suivants. En choisissant bien les amplitudes A1 et A2 (A1 = 76,66% et A2 = 23,34%), voilà le graphique qu’on obtient :

n voit donc que les vibrations sont principalement du premier et second ordre. On a annuler les premier en prenant 4 cylindres opposés 2 à 2, on annule les second en y ajoutant une paire d’arbre d’équilibrage qui tournent en sens inverse l’un de l’autre, deux fois plus vite que le moteur et on obtient les vibrations du graphique précédent sous le nom « 4 cylindres + arbre d’équilibrage ». On pourrait diminuer encore les vibrations avec d’autres arbres d’équilibrage mais cela diminuerait très peu les vibrations, coûterait cher, ferait consommer plus sans grand gain donc…

Par contre, un truc pour avoir encore moins de vibrations est de prendre un 6 cylindres plutôt qu’un 4 avec arbres d’équilibrage car naturellement, un 6 en ligne est très équilibré. Si on fait un N47 6 cylindres, voilà les vibrations qu’on aurait sans arbre d’équilibrage par rapport à un 4 avec arbre d’équilibrage :

___________________________________________

Veuillez être précis dans l'explication de vos problème, sinon aucune attention sera accordée à votre cas.

David13700Technicien supèrieur

David13700Technicien supèrieur

Nombre de messages : 3796

Nombre de messages : 3796

Age : 41

Localisation : Marseille

Emploi : Technicien

Niveau technique automobile : .

Date d'inscription : 01/05/2010

Re: Calcul mécanique moteur diesel N47

Re: Calcul mécanique moteur diesel N47

Sam 25 Juin 2011, 11:38

Chapitre 2. Le cycle Diesel

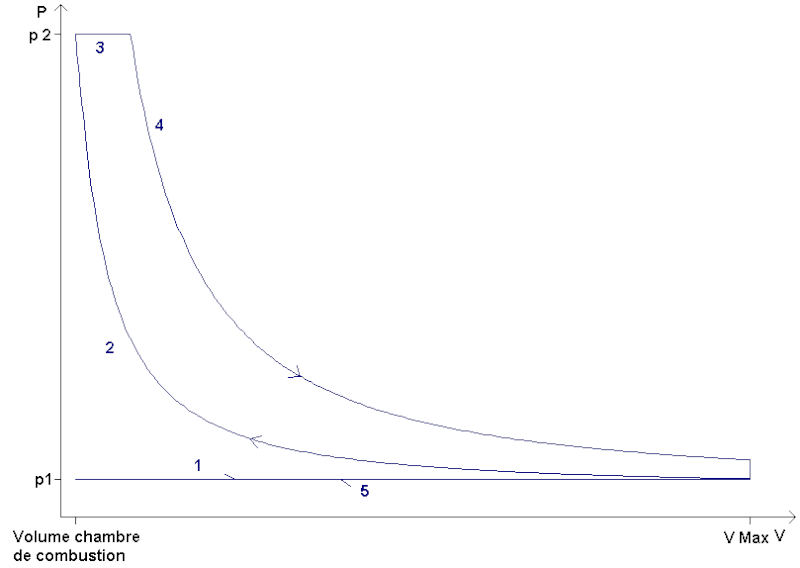

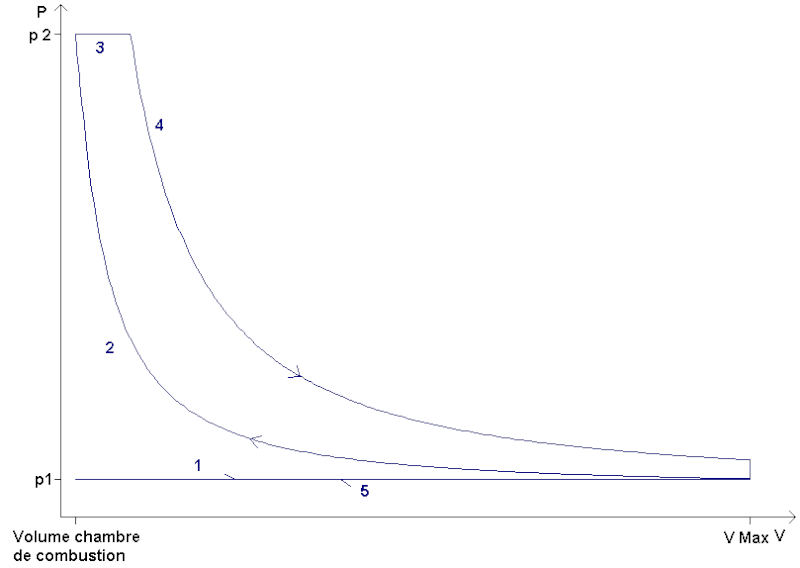

Petit rappel sur le cycle diesel. On va le revoir dans ce tableau reprenant l'évolution de la pression en fonction du volume.

Comme on peut le voir, le moteur sur le schéma, dans un premier temps (1), le moteur aspire de l'air à une pression p1 (1 bar si c'est un atmosphérique, entre 1 bar et la pression du turbo suivant le régime en cas de présence d'un turbo). Quand le piston a atteint le point mort bas (PMB pour rappel), la (les) soupape(s) d'admission(s) se referme(nt) et commence la phase de compression (2). Celle-ci est très importante dans un diesel (rapport de compression entre 15 et 25 contre autour des 10 pour un moteur essence atmosphérique souvent) et le N47 n'y fait pas exception comme on va le voir plus loin... Une fois cette pression maximale atteinte, commence le troisième temps avec la phase de combustion (3) qui ici maintient la pression maximale un certain temps et puis se déroule la phase de détente (4) à une pression plus élevée que la compression, ce qui fournit la véritable force motrice du système. On termine avec la phase d'échappement (5) ou les gaz sont refoulés et sont remplacés par des frais au cycle suivant.

Première remarque importante pour bien comprendre ce cycle: l'énergie récupérée lors d'un cycle est égale à la surface comprise dans la boucle. Lorsqu'on veut optimiser un moteur diesel, il faut donc augmenter cette surface pour amener plus d'énergie à chaque cycle.

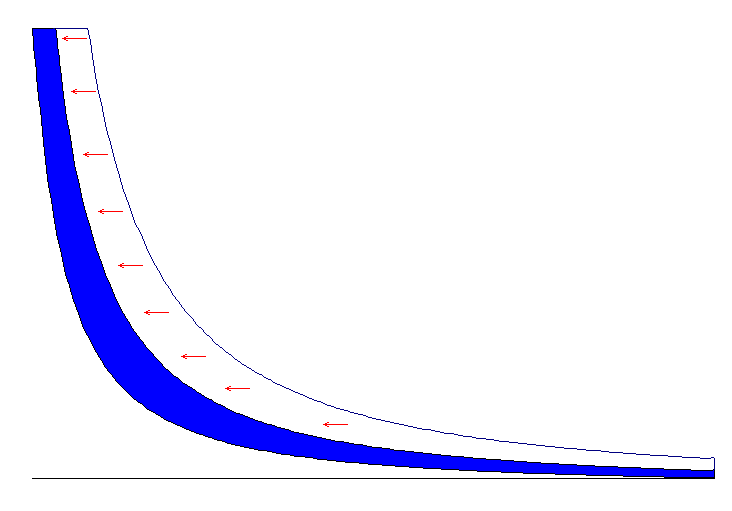

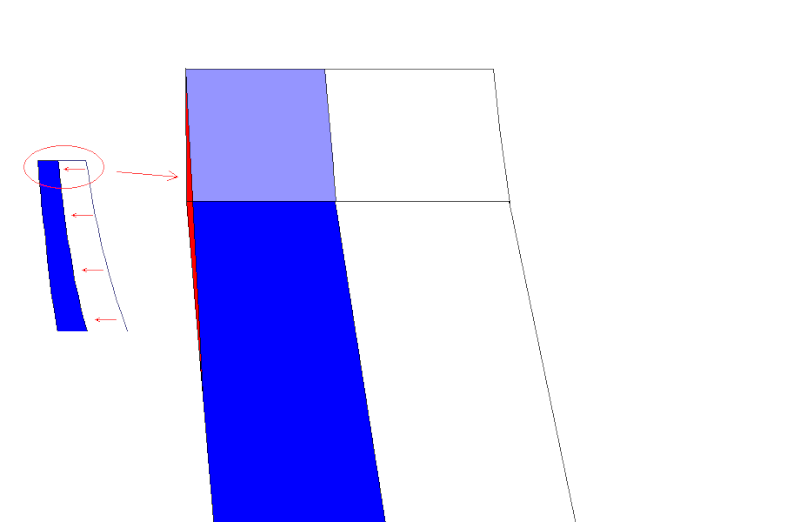

Seconde remarque importante (surtout en vue d'analyser les efforts sur notre piston): Si le turbo est dans la bonne plage, c'est-à-dire pas à bas régime où il est trop peu entraîné et pas à très haut régime où il n'arrive plus à assurer le débit à cette pression, la pression maximale est permanente! En effet, dans ce cycle, point de papillon des gaz mais une modulation de la puissance en fonction de la quantité de carburant injectée et donc du temps pendant lequel cette pression maximum subie par le piston est systématique et donc d'application à chaque cycle quelle que soit la charge :bam: . Voici un cycle avec puissance réduite:

C'est donc en arrêtant l'injection plus tôt qu'on diminue la puissance et ceci en diminuant la pression de détente et, sur le schéma, on diminue la surface du cycle. Dans un moteur essence, on ferme le papillon des gaz, ce qui a pour effet de créer des pertes par pompage (le moteur doit créer une forte dépression au-dessus du cylindre pour faire rentrer un peu d'air, ce qui crée sur le schéma ci-dessous une surface négative (en rouge sur le schéma ci-dessous) car c'est une énergie perdue. Vu que moins d'air est rentré, la pression finale est moindre et la montée de pression due à l'explosion est aussi moindre (moins d'oxygène). On constate que la pression maximale est fortement diminuée alors que la différence de surface entre le maximum et la réduite n'est pas tellement importante. On comprends qu'un moteur essence souffre beaucoup plus d'une utilisation intensive (qui change fort les contraintes subies par le moteur) qu'un diesel qui, quoi qu'il arrive subit les mêmes charges, plus ou moins prolongées.

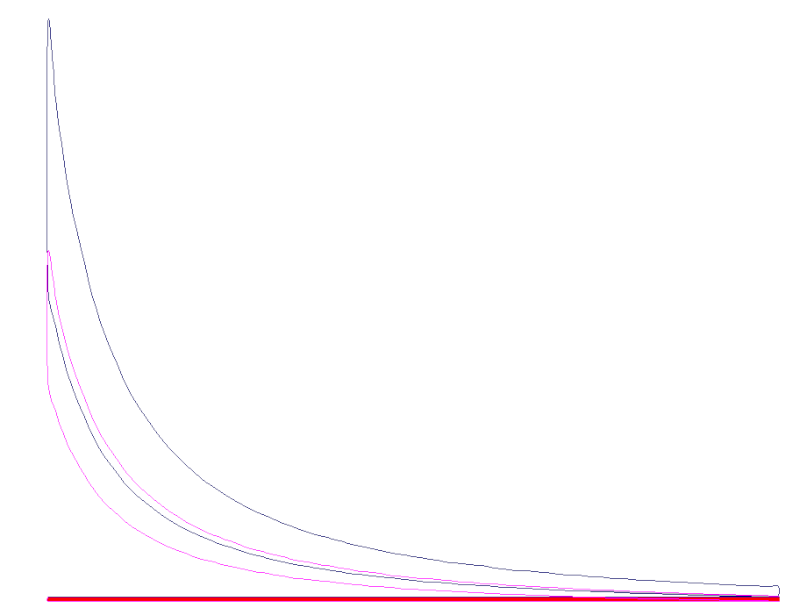

Anecdote: pour ceux qui s'intéressent aux optimisations, on peut, en analysant le schéma voir deux-trois améliorations possibles pour augmenter la surface du cycle.

a. Avance à l'injection

Si on ne se contente pas de maintenir la pression maximale une fois celle-ci atteinte, mais, avant le point mort haut (PMH), on commence déjà à injecter, on augmente la pression en fin de compression. Cela rend plus dur la montée du piston et cela contribue donc négativement à la courbe (partie en rouge sur le schéma ci-dessous)... du moins au début car, une fois cette pression maximale (plus haute) obtenue, l'injection se continuant, on maintient cette même plus haute pression dans la chambre et on gagne la surface en bleu clair. Plus l'injection est importante, plus cette petite perte est faible comparé au gain. Pour ceux qui connaissent, c'est la même chose que l'avance à l'allumage sur les moteurs essence. A noter: ceci se fait uniquement en optimisant le cycle et en injectant la même quantité de carburant donc en augmentant pas la consommation! La contrainte augmente quelque peu mais ça reste faible et les diesel sont prévus pour. A noter aussi que plus la charge est importante, plus la petite surface en rouge (contribution négative) est faible comparée à la surface gagnée. Il est donc intéressant de trouver la bonne avance en fonction de la charge et plus celle-ci est élevée, plus l'avance pourra être grande... mais plus la contrainte est élevée même si en valeur absolue, cela reste faible comparée à la pression de compression :-)

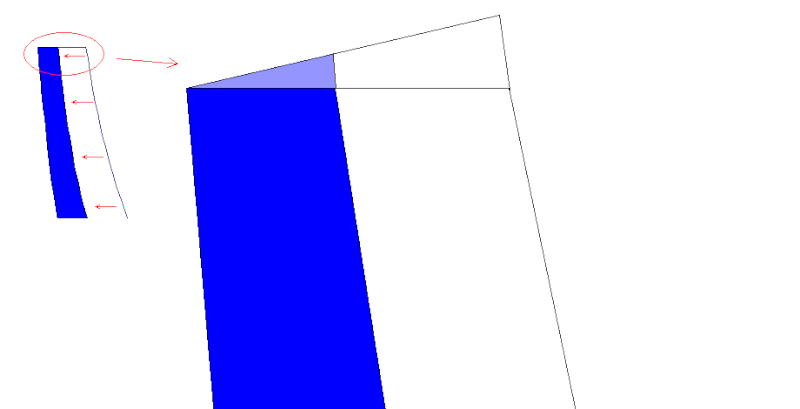

b. Augmentation de la pression d'injection

Si on augmente la pression d'injection et donc le débit des injecteurs (constructeur ou préparateur), au lieu de maintenir la pression, on peut légèrement augmenter celle-ci. Cela augmente la surface du cycle (en bleu clair ci-dessous) mais encore une fois, la quantité de carburant injecté est identique et la contrainte est, ici aussi, très légèrement supérieure. A noter ici aussi que la surface gagnée est d'autant plus importante que la charge est importante, donc amélioration du rendement particulièrement importante à forte puissance :-)

c. Augmentation de la pression de turbo

Bien sûr, en optimisant l'utilisation du turbo, on peut augmenter la pression, ce qui va augmenter l'apport en air frais et donc la quantité maximale de carburant injectable. Ceci est aussi valable (sans aucun risque pour la mécanique) en dehors de la plage de prédilection du turbo. En clair, au régime proche du ralentit, un turbo mal utilisé ne donnera que peu de pression et le couple à ce régime sera très faible. De même à haut régime, la pression et le débit accompagnant pourrait diminuer fortement et compromettre la puissance disponible.

Concrètement, pour notre N47, que donnent ces courbes?

Tout d'abord, la pression d'aspiration est de 2.5 bars (en valeur absolue) pour les 116d & 118d (2.55 bars pour les 120d et... 3 bars pour les 123d !). Pour calculer la pression maximale, il faut se souvenir que la courbe se rapproche fort d'une compression adiabatique (sans échange de chaleur) et que la pression multipliée par le volume exposant gamma est une constante (gamma vaut 1.40 pour l'air).

Autrement dit : p.V expγ = cst

=> Pmax.Vmin expγ = Pturbo.Vmax expγ

=> Pmax = 2,5 bars.(Vmax/Vmin)expγ.

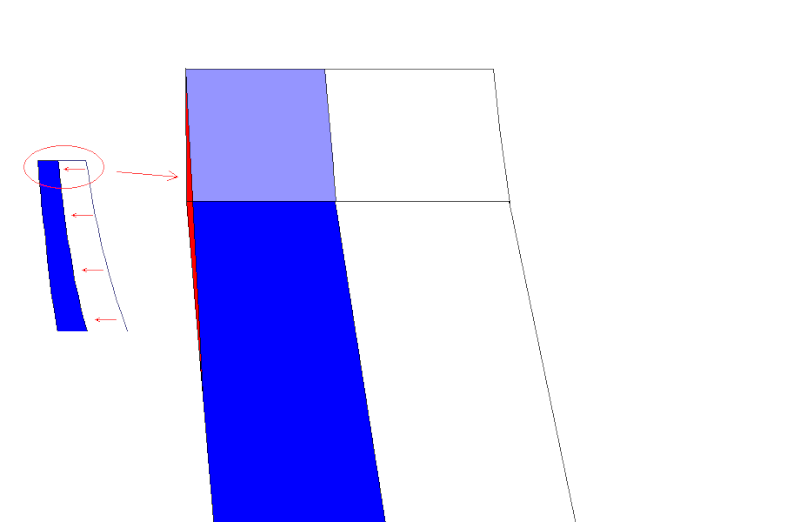

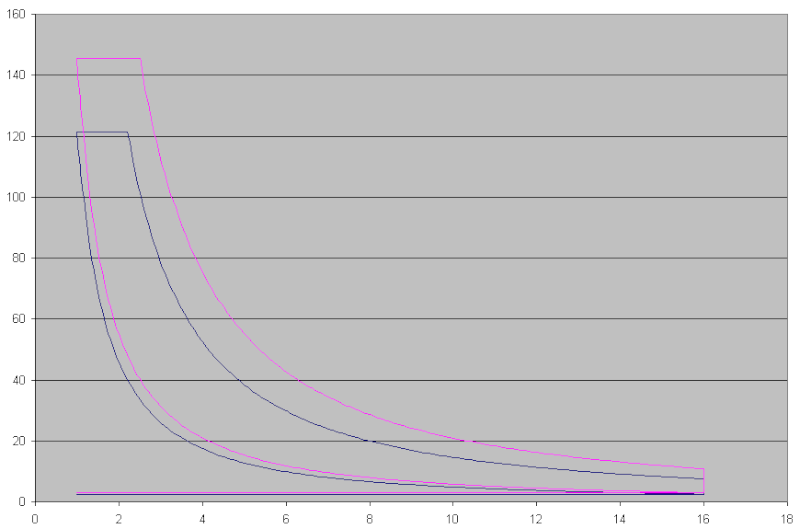

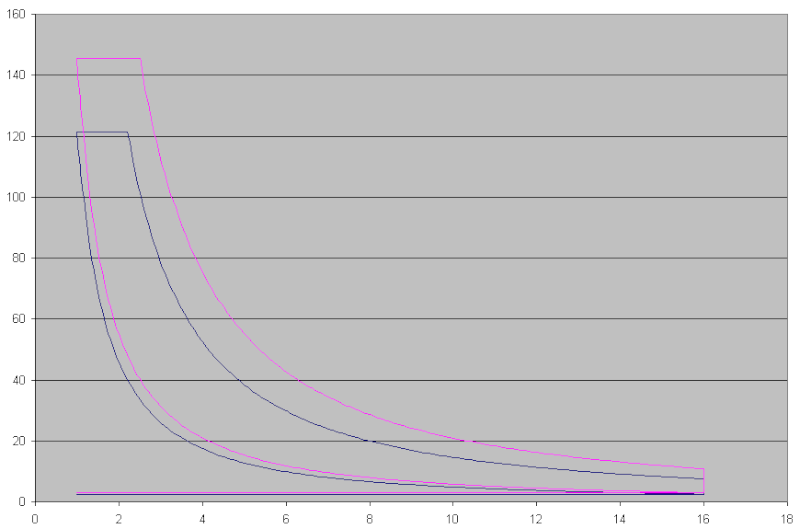

On se rappelle que Vmax/Vmin, c’est en fait le rapport de compression et qu’il vaut 16 dans le cas du N47. La pression maximale est donc de 2,5bars.(16)exp1,4 = 121bars ! Soit un peu plus de 123kg/cm². Si on se souvient que nos pistons fonts 8,4cm de diamètre (soit une surface de 55,41cm²), ils subissent donc un force totale équivalente à 123kg/cm²*55,41cm²=… 6793kg ! Costauds les pistons :bam: . Voici un schéma chiffré du cycle en question :

Pour ceux qui se disent que pousser encore un peu plus le moteur est de la pure folie, voici un schéma reprenant les pressions des 116d/118d vs 123d… je suppose que je ne dois pas préciser lequel est lequel ;-)

Petit rappel sur le cycle diesel. On va le revoir dans ce tableau reprenant l'évolution de la pression en fonction du volume.

Comme on peut le voir, le moteur sur le schéma, dans un premier temps (1), le moteur aspire de l'air à une pression p1 (1 bar si c'est un atmosphérique, entre 1 bar et la pression du turbo suivant le régime en cas de présence d'un turbo). Quand le piston a atteint le point mort bas (PMB pour rappel), la (les) soupape(s) d'admission(s) se referme(nt) et commence la phase de compression (2). Celle-ci est très importante dans un diesel (rapport de compression entre 15 et 25 contre autour des 10 pour un moteur essence atmosphérique souvent) et le N47 n'y fait pas exception comme on va le voir plus loin... Une fois cette pression maximale atteinte, commence le troisième temps avec la phase de combustion (3) qui ici maintient la pression maximale un certain temps et puis se déroule la phase de détente (4) à une pression plus élevée que la compression, ce qui fournit la véritable force motrice du système. On termine avec la phase d'échappement (5) ou les gaz sont refoulés et sont remplacés par des frais au cycle suivant.

Première remarque importante pour bien comprendre ce cycle: l'énergie récupérée lors d'un cycle est égale à la surface comprise dans la boucle. Lorsqu'on veut optimiser un moteur diesel, il faut donc augmenter cette surface pour amener plus d'énergie à chaque cycle.

Seconde remarque importante (surtout en vue d'analyser les efforts sur notre piston): Si le turbo est dans la bonne plage, c'est-à-dire pas à bas régime où il est trop peu entraîné et pas à très haut régime où il n'arrive plus à assurer le débit à cette pression, la pression maximale est permanente! En effet, dans ce cycle, point de papillon des gaz mais une modulation de la puissance en fonction de la quantité de carburant injectée et donc du temps pendant lequel cette pression maximum subie par le piston est systématique et donc d'application à chaque cycle quelle que soit la charge :bam: . Voici un cycle avec puissance réduite:

C'est donc en arrêtant l'injection plus tôt qu'on diminue la puissance et ceci en diminuant la pression de détente et, sur le schéma, on diminue la surface du cycle. Dans un moteur essence, on ferme le papillon des gaz, ce qui a pour effet de créer des pertes par pompage (le moteur doit créer une forte dépression au-dessus du cylindre pour faire rentrer un peu d'air, ce qui crée sur le schéma ci-dessous une surface négative (en rouge sur le schéma ci-dessous) car c'est une énergie perdue. Vu que moins d'air est rentré, la pression finale est moindre et la montée de pression due à l'explosion est aussi moindre (moins d'oxygène). On constate que la pression maximale est fortement diminuée alors que la différence de surface entre le maximum et la réduite n'est pas tellement importante. On comprends qu'un moteur essence souffre beaucoup plus d'une utilisation intensive (qui change fort les contraintes subies par le moteur) qu'un diesel qui, quoi qu'il arrive subit les mêmes charges, plus ou moins prolongées.

Anecdote: pour ceux qui s'intéressent aux optimisations, on peut, en analysant le schéma voir deux-trois améliorations possibles pour augmenter la surface du cycle.

a. Avance à l'injection

Si on ne se contente pas de maintenir la pression maximale une fois celle-ci atteinte, mais, avant le point mort haut (PMH), on commence déjà à injecter, on augmente la pression en fin de compression. Cela rend plus dur la montée du piston et cela contribue donc négativement à la courbe (partie en rouge sur le schéma ci-dessous)... du moins au début car, une fois cette pression maximale (plus haute) obtenue, l'injection se continuant, on maintient cette même plus haute pression dans la chambre et on gagne la surface en bleu clair. Plus l'injection est importante, plus cette petite perte est faible comparé au gain. Pour ceux qui connaissent, c'est la même chose que l'avance à l'allumage sur les moteurs essence. A noter: ceci se fait uniquement en optimisant le cycle et en injectant la même quantité de carburant donc en augmentant pas la consommation! La contrainte augmente quelque peu mais ça reste faible et les diesel sont prévus pour. A noter aussi que plus la charge est importante, plus la petite surface en rouge (contribution négative) est faible comparée à la surface gagnée. Il est donc intéressant de trouver la bonne avance en fonction de la charge et plus celle-ci est élevée, plus l'avance pourra être grande... mais plus la contrainte est élevée même si en valeur absolue, cela reste faible comparée à la pression de compression :-)

b. Augmentation de la pression d'injection

Si on augmente la pression d'injection et donc le débit des injecteurs (constructeur ou préparateur), au lieu de maintenir la pression, on peut légèrement augmenter celle-ci. Cela augmente la surface du cycle (en bleu clair ci-dessous) mais encore une fois, la quantité de carburant injecté est identique et la contrainte est, ici aussi, très légèrement supérieure. A noter ici aussi que la surface gagnée est d'autant plus importante que la charge est importante, donc amélioration du rendement particulièrement importante à forte puissance :-)

c. Augmentation de la pression de turbo

Bien sûr, en optimisant l'utilisation du turbo, on peut augmenter la pression, ce qui va augmenter l'apport en air frais et donc la quantité maximale de carburant injectable. Ceci est aussi valable (sans aucun risque pour la mécanique) en dehors de la plage de prédilection du turbo. En clair, au régime proche du ralentit, un turbo mal utilisé ne donnera que peu de pression et le couple à ce régime sera très faible. De même à haut régime, la pression et le débit accompagnant pourrait diminuer fortement et compromettre la puissance disponible.

Concrètement, pour notre N47, que donnent ces courbes?

Tout d'abord, la pression d'aspiration est de 2.5 bars (en valeur absolue) pour les 116d & 118d (2.55 bars pour les 120d et... 3 bars pour les 123d !). Pour calculer la pression maximale, il faut se souvenir que la courbe se rapproche fort d'une compression adiabatique (sans échange de chaleur) et que la pression multipliée par le volume exposant gamma est une constante (gamma vaut 1.40 pour l'air).

Autrement dit : p.V expγ = cst

=> Pmax.Vmin expγ = Pturbo.Vmax expγ

=> Pmax = 2,5 bars.(Vmax/Vmin)expγ.

On se rappelle que Vmax/Vmin, c’est en fait le rapport de compression et qu’il vaut 16 dans le cas du N47. La pression maximale est donc de 2,5bars.(16)exp1,4 = 121bars ! Soit un peu plus de 123kg/cm². Si on se souvient que nos pistons fonts 8,4cm de diamètre (soit une surface de 55,41cm²), ils subissent donc un force totale équivalente à 123kg/cm²*55,41cm²=… 6793kg ! Costauds les pistons :bam: . Voici un schéma chiffré du cycle en question :

Pour ceux qui se disent que pousser encore un peu plus le moteur est de la pure folie, voici un schéma reprenant les pressions des 116d/118d vs 123d… je suppose que je ne dois pas préciser lequel est lequel ;-)

___________________________________________

Veuillez être précis dans l'explication de vos problème, sinon aucune attention sera accordée à votre cas.

Re: Calcul mécanique moteur diesel N47

Re: Calcul mécanique moteur diesel N47

Sam 25 Juin 2011, 23:01

Eh ben quelle étude !!!!!!!!!

___________________________________________

Merci de lire >>> la charte <<< et de nous tenir au courant de l'évolution de votre problème.

TECHNIconnexion : www.techniconnexion.com

Les problèmes résolus et les fiches pratiques (tuto)

Téléchargement revue technique

Devis entretien gratuit

bidouapacheTechnicien supèrieur

bidouapacheTechnicien supèrieur

Nombre de messages : 3001

Nombre de messages : 3001

Age : 42

Localisation : alger, algerie

Emploi : cadre financier

Niveau technique automobile : Je fais mes petits services + divers travaux

Date d'inscription : 01/03/2010

Re: Calcul mécanique moteur diesel N47

Re: Calcul mécanique moteur diesel N47

Dim 26 Juin 2011, 00:33

et quel congé mdrrrrrced-46 a écrit:

Eh ben quelle étude !!!!!!!!!

___________________________________________

Un sourire au volant ne peut que rendre nos routes bien meilleurs

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum